低压陶瓷膜过滤是一种有前途的废水处理技术,但在过滤过程中,陶瓷膜(CM)不能完全分离小分子污染物并且容易出现的膜污染。为了解决这些问题,研究人员采用金属氧化物改性陶瓷膜表面,这不仅通过静电排斥提高膜的分离精度,并且还可以通过催化氧化作用减少污染物在膜表面的沉积。微纳米气泡(MNB)自身破碎产生的·OH可以氧化污染物,将微纳米气泡技术与金属氧化物改性陶瓷膜耦合构建膜反应器,可以提高废水的处理效率并且缓解膜污染。但微纳米气泡具有较强的稳定性,氧化能力弱,为了提高微纳米气泡的破碎效率,需要选择合适的金属氧化物诱导微纳米气泡失去稳定。

近日,北京化工大学余江团队采用溶胶凝胶法在陶瓷膜表面负载CuO粒子,提高了陶瓷膜的疏水性与pH零点电荷,一方面,高的pH零点电荷可以在膜表面聚集H+通过酸催化诱导微纳米气泡破碎,同时也能够通过静电排斥提高膜对污染物的截留;另一方面,疏水陶瓷膜可以在膜表面形成水的低密度层,通过改变微纳米气泡周围的环境压力,诱导微纳米气泡破碎。多种诱导作用使微纳米气泡大量破碎,产生高温位点并活化CuO,通过氧化表面OH-产生大量的活性氧物种,大大提高了废水的处理效果。

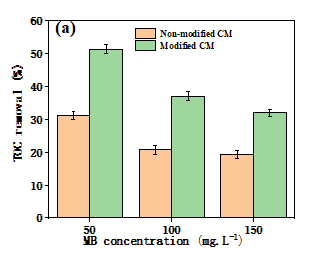

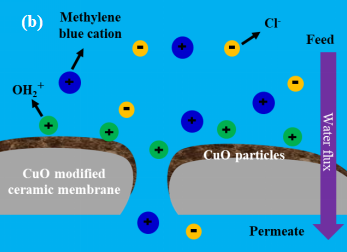

图1 (a)改性和未改性陶瓷膜对不同浓度亚甲基蓝的TOC去除效果;(b)CuO改性陶瓷膜对亚甲基蓝的分离机理。

图1a显示了改性和未改性陶瓷膜对不同浓度亚甲基蓝(MB)的TOC去除效果,结果显示,在50-150 mg·L-1亚甲基蓝浓度范围内,CuO改性陶瓷膜表面出比未改性陶瓷膜更高的分离效率。这是由于CuO的负载降低了陶瓷膜的孔径以及CuO粒子高的pH零点电荷。图1b显示了CuO改性陶瓷膜对亚甲基蓝的分离机理,在中性水溶液中,CuO粒子表面聚集了较多的H+,可以有效的排斥在水中电离的亚甲基蓝阳离子,因此具有较好的污染物分离能力。

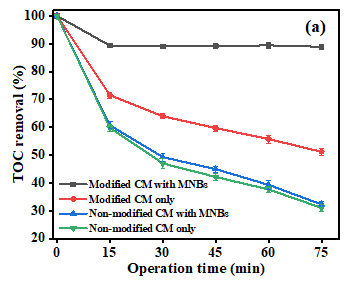

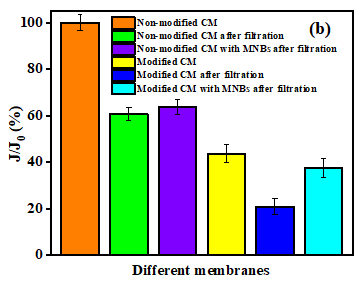

图2a显示不同膜工艺对亚甲基蓝TOC去除效率,反应140 min后,CuO改性陶瓷膜耦合微纳米气泡工艺具有最高的亚甲基蓝TOC去除率(88.91%),这显示了CuO改性陶瓷膜诱导微纳米气泡破碎的有效性。图2b显示了不同工艺反应后陶瓷膜的通量恢复率,用来评价膜污染的缓解情况。从图中可以看出,与没有经过过滤的改性或未改性的陶瓷膜相比,与微纳米气泡的耦合能有效缓解膜的污染。但对于改性陶瓷膜耦合微纳米气泡,反应后膜的通量恢复率大约在85%作用,远高于其他过滤工艺,说明改性陶瓷膜耦合微纳米气泡对污染物去除的高效性。

图2 不同膜工艺条件下([MB]0=50 mg·L-1,通量=103 mL·h-1,pH=6,T=28℃,Vair/Vsolution = 1:25)对亚甲基蓝TOC去除效率;(b)不同工艺反应后陶瓷膜的通量恢复率。

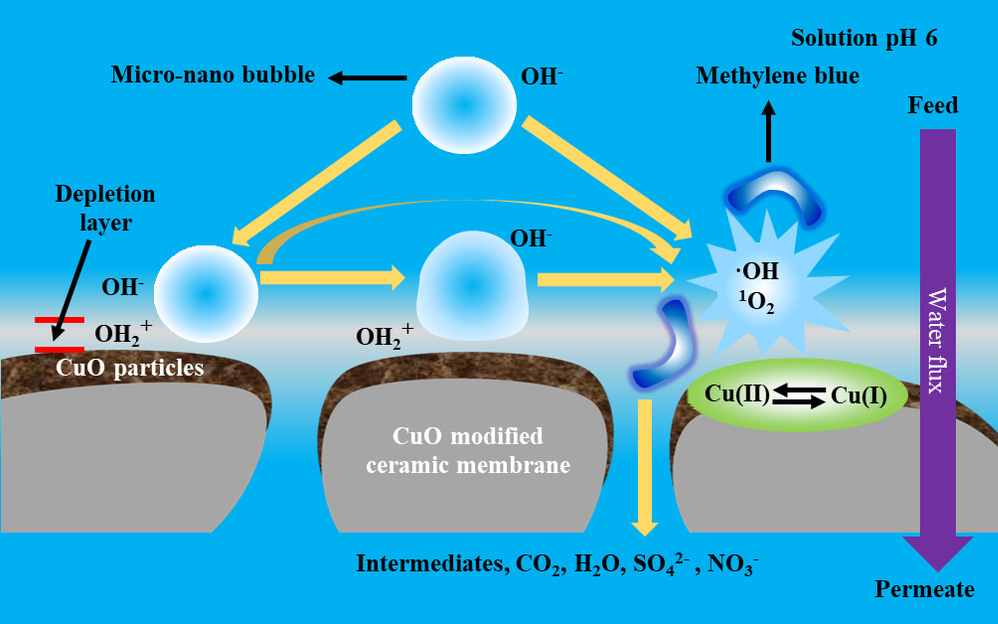

图3显示了CuO改性陶瓷膜耦合微纳米气泡系统中活性氧的产生机制与亚甲基蓝降解示意图。由于CuO的pH零点电荷为9.4,在中性水溶液中,表面被质子化形成CuO-OH2+,这将与微纳米气泡周围的OH-形成复合物Cu(Ⅱ)=O-OH2+—OH—MNB。一方面,CuO表面的H+可以诱导微纳米气泡破碎,另一方面,在CuO粒子周围形成的水低密度层,导致微纳米气泡不均匀膨胀发生破碎。在CuO存在条件下,微纳米气泡破碎形成的高温位点可以很容易将表面OH-转化为·OH,而大量·OH的相互碰撞可以形成一部分1O2。最后,反应过程中生成的活性氧物种可以有效的对亚甲基蓝分子进行降解。

图3 CuO改性陶瓷膜耦合微纳米气泡系统中活性氧的产生机制与亚甲基蓝降解示意图。

本研究通过溶胶-凝胶法成功的利用CuO颗粒对Al2O3陶瓷膜进行了表面改性。膜表面负载的CuO粒子可以减小膜的孔径,改变膜的表面电荷性质,这有利于陶瓷膜对污染物的分离。同时,陶瓷膜的表面电荷和疏水性的变化,能够使CuO改性陶瓷膜可以通过酸诱导与压力诱导使微纳米气泡有效破碎,并通过催化反应产生更多的活性氧,提高对污染物的降解,缓解膜的污染。本文报道了通过改性陶瓷膜诱导微纳米气泡破碎的新方法,在水处理领域有较高的应用潜力。

该研究成果在界面科学领域期刊《Applied Surface Science》上发表,题为“A CuO-modified ultrafiltration ceramic membrane inducing micro-nano bubble collapse to generate hydroxyl radicals for enhancing pollutant removal”。该论文的通讯作者为北京化工大学化学工程学院环境催化与分离过程研究中心余江教授,论文第一作者为博士研究生段雅龙。

论文链接:https://doi.org/10.1016/j.apsusc.2023.159271。

联系作者:

余江,教授,北京化工大学化工学院,Email:yujiang@mail.buct.edu.cn。