摘要:2019年5月至8月,北京化工大学环境催化与分离研究中心与安庆石化和中石化总公司开展技术合作的克劳斯加氢尾气湿法氧化脱硫侧线试验取得阶段性成果:该中试装置于安庆石化II硫磺装置区试验成功,该装置的处理量为150Nm³/h,解决了现有水相湿法脱硫高能耗和二次污染的问题,对硫化氢尾气的去除率高达99%,副产物硫磺纯度大于99.5%。

图为克劳斯加氢尾气湿法氧化脱硫侧线试验装置

该研究团队基于前期研究基础,开发出一种新型的绿色脱硫剂。试验利用有机金属离子脱硫液代替原有的MDEA水溶液,通过自身氧化循环使用。在此基础上,该团队根据脱硫液对硫化氢的吸收机制进行工艺设计,建成了克劳斯加氢尾气湿法氧化脱硫侧线试验装置。该装置主要包括:原料气分流罐、罗茨鼓风机、管道混合器、吸收塔、水洗罐、再生塔、沉降罐、离心机。

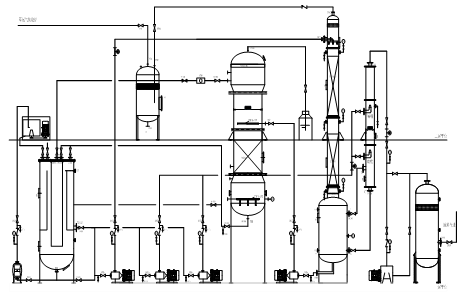

图为克劳斯加氢尾气湿法氧化脱硫侧线试验流程图

该装置的特点是:将动力波反应器和填料喷淋塔进行组合,完成对硫化氢的预处理和深度处理。其次,采用类沸腾床和喷淋的组合工艺,进行精脱硫。同时,再生塔采用双向分流模式,可防止填料堵塞,提高脱硫液的再生效果。另外,沉降罐采用折流板式进行硫磺浓缩,之后于离心机进行固液分离,分离效果良好。

该试验自2019年5月29日开始,在安庆石化II硫磺装置区安装设备并对整套设备进行调试,并于6月21日正式开车运行,这期间进行工艺优化,于8月14日取得阶段性成功,解决了传统的克劳斯制硫+加氢还原吸收尾气处理效率低下的问题。

该中试装置的试验成功,是北京化工大学环境催化与分离研究中心、安庆石化与中石化总公司对处理尾气并回收硫磺的高效节能工艺的一次探索与尝试,为硫的资源化利用提供技术示范。

图为北京化工大学环境催化与分离研究中心余江教授及团队成员

撰稿人:张瑜

北京化工大学环境催化与分离过程研究中心

2019/08/15